Gleisbau

Anlagenbau

GLEISBAU

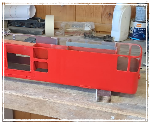

SCHIEBEBÜHNE

Während sich das Rollmaterial immer mehr vermehrt, wird es

in der Garage immer knapper mit dem Platz zum Abstellen. Da die Lokomotiven

meistens an den Zugskompositionen angekoppelt bleiben, nehmen diese eben auch

viel Platz auf den Abstellgleisen in Anspruch. Somit suchten wir eine Lösung um

wieder Raum zu gewinnen für die Wagons und Lokomotiven separat abzustellen. Es

zeichnete sich bald ab, dass eine Schiebebühne, die eine Etage tiefer liegt als

die Einfahrt in den Schattenbahnhof eingebaut werden könnte, eine gute Lösung wäre.

Die Schiebebühne würde mit je 5 Parkpositionen ausgestattet. Auf einer Seite würde

es für zwei und gegenüber für eine Lok Platz bietet. Dies würde unsere

Platzproblem ein wenig entschärfen und auch das Rangieren vereinfachen, denn so

müsste man die Lok nicht immer in die Hand nehmen. Zum Aufbau unserer

Schiebebühne. Der Boden ist mit einer 25mm starken MDF Platte ausgelegt worden,

dieser ist in einem Aluminium-Rahmen eingefasst. Die Masse betragen 700mm x

840mm x 88mm. Die Bühne selber ist komplett aus Aluminium hergestellt, so dass

auch schwere Loks bis zu 10kg keinen Durchhänger produzieren. Für die

Befestigung der Schienen verwendeten wir Schienenstühle von der Firma Thiel.

Für den Antrieb sorgt ein 12V Getriebemotor aus dem Conradsortiment. Die Bühne

ruht beidseitig auf zwei Zahnstangen aus Polyaczetalharz POM mit einer Zahnung Modul

1 und wird direkt von den Zahnrädern abgestützt. Im Innern der Bühne versteckt

liegen die Zahnräder für die Verschiebungen. Diese sind gekoppelt montiert auf

einer durchgehenden 8mm Achse aus Messing. D die Zahnräder mit jeweils 45

Zähnen sind einer Stiftschraube gesichert. Diese Methode erleichtert uns das

Ausrichten der Bühne. Für die Lagerungen der diversen Achsen setzten wir

Bundbuchsen aus Sintermessing ein. Was zum schwierigerem Teil gehört, ist das Positionieren

der Schiebebühne. Durch den grossen Durchmesser der Zahnräder auf der

Antriebswelle, ergibt sich einer Umdrehung einen Weg von 141mm. Das reicht aus,

um nach einem Umgang die Bühne wieder zu stoppen um die Loks nebeneinander zu

parkieren. Um die Umgänge zu zählen, haben wir eine Zählscheibe erstellt, die

einerseits eine Kerbe besitzt um die 360° Position zu detektieren und zwei

weitere jeweils um 50° Links und Rechts davon, um der Steuerung mitzuteilen das

abgebremst oder Beschleunigt werden soll. Ausgelesen werden die Kerben mit

einem Mikroschalter, der die Werte an die Steuerung weiter leitet. Für die

Stromübertragung wählten wir wegen der Feuchtigkeit eine feste Verdrahtung mit

einem Flachbandkabel aus. Sieht nicht besonders schick aus, sollte dafür aber

eine sichere Verbindung machen. Um das Ganze zu Steuern setzen wir auch hier eine

SPS S5 ein. Auch weil wir beim Lift gute Erfahrungen damit gemacht haben. Das

Ganze ist vom Aufbau her einfach und weiter ausbaubar.

So soll sie funktionieren:

Auf einem Tastenfeld sind die verschiedenen Parkpositionen

mit einem Taster markiert. Durch die Betätigung einer Taste wertet die SPS aus

wohin und in welche Richtung die Bühne bewegt werden soll. Beim Start der Bühne

befindet sich der Micro Schalter in der Kerbe 360° Position. Fährt die Bühne

an, schliesst sich der Mikroschalter und die SPS beginnt zu zählen. Nach 50°

wertet die Steuerung die nächste Kerbe aus und beschleunigt die Bühne in den 2

Gang. Nach weiteren 260° folgt die nächste Auswertung. Muss die Bühne an der nächsten

Parkposition anhalten, schaltet die Steuerung zurück in den 1 Gang um beim

Erreichen der 360° Position zu stoppen. Muss die Bühne nicht anhalten zählt die

Steuerung die Kerben weiter ein und lässt die Bühne Durchfahren bis die

nächsten 310° abgefahren sind. So wiederholt sich das Ganze bis die Bühne an

ihre Endposition gelangt ist. Hat die Bühne den gewählten Standort erreicht, so

schaltet die Steuerung die endsprechenden Gleise ein und auch die Bühne erhält

wieder Fahrstrom. An beiden Enden des Stellweges der Bühne haben wir als

Sicherheit für den Motor und das Getriebe zwei Endschalter eingebaut die die

Stromzufuhr zum Motor unterbrechen. Diese Schalter sollten im Normalfall nie

erreicht werden, sofern die Steuerung funktioniert. Die Loks haben nur im Stillstand

Energie, wenn die Bühne in Betrieb ist, wird die Zufuhr abgestellt.

Erste Modifikationen:

Nach dem wir sie eingebaut haben und die ersten Monate mit

einem reibungslosen Betrieb erfreuen konnte, hat sich eine kleine Schwäche

eingeschlichen. Das Flachbandkabel zwischen der Steuerung und der Schiebebühne

stellt zwar eine zuverlässige Verbindung dar, doch durch die vielen hin und her

Bewegungen wurde das Kabel auch mal unter der Bühne eingeklemmt. So dass dieses

immer wieder neu gerichtet werden muss. Das Flachbandkabel ist für unsere

Zwecke zu wenig flexibel. Wir haben uns daher überlegt wie wir eine

bessere Übertragung bauen können die

nicht mehr eingeklemmt werden kann. Schlussendlich sind wir auf Stromschienen

gekommen. Wir haben dünne Messingstreifen auf den Boden fixiert, die für die

Versorgung der Schiebbühne dienen soll. Zur Stromabnahme haben wir der

Schiebebühne Schleifkontakte versehen die nun den Motor und die weitere Elektrik

versorgt. Nun läuft die Schiebebühne wieder im gewohnten Zustand. Auch hier

mussten wir mit der Zeit feststellen das dies seine Grenzen und Probleme hat. So

kommt es vor, das nach einer längeren Stillstands Phase, die Kontakte,

Federkontakte, beim Befahren kurze Unterbrüche produzieren. Die Steuerung

wertet diese dann als Impuls der Kerben aus und verliert dadurch die genau

Position der Bühne. Wie kann man das verbessern ohne die Bühne neu aufzubauen?

Wir haben die Federkontakte ausgetauscht gegen LGB Schleifkontakte die in den

Antrieben verwendet werden. Dies bracht bis jetzt eine gute Verbesserung.

DREHSCHEIBE

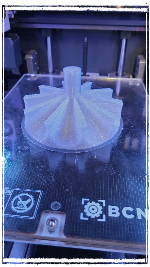

Damit wir im Bergbahnhof die Loks auch drehen können, haben wir uns entschieden dort eine Drehscheibe einzubauen. Es gibt im Handel diverse Produkte, doch wir haben uns entschieden eine eigenen zu bauen. Denn schon die Herausforderung dies zu bauen ist immer spannend und man versucht die Probleme die auf einen zukommen mit unkonventionellen und doch einfachen Ideen zu lösen.

Als erstes haben wir überlegt was für eine Drehscheibe wir bauten wollten, sowie wie sie funktionieren sollte. Die Wahl fiel klar auf die Scheibe von Filisur, da diese eine geschlossene Scheibe ist. Wir haben die Scheibe zwar schon aus Chromstahl gebaut, doch schlussendlich sollte sie auch zu allem passen was wir sonst noch so bauen. Funktionell sollte sie im Gegensatz zum Original elektrisch betrieben werden, dazu muss sie so einfach zu bedienen sein wie möglich. Wir haben uns für eine digitale Steuerung entschlossen mittels eines gewöhnlichen Fahrdecoders. Der Vorteil ist das mit dem Handregler alle Funktionen und Drehbewegungen gesteuert werden können. Damit die Scheibe beim Befahren verriegelt ist und sich nicht bewegen lässt, haben wir uns ein Verschlusssystem einfallen lassen. Dieses lässt sich mit einer Funktionstaste ein- und ausschalten. Bei einem Stromausfall geht die Verriegelung in die Stellung geschlossen. Damit die Loks immer gleich gesteuert werden können, egal wie sie auf die Scheibe fahren haben wir uns entschlossen das Gleis auf der Scheibe mit einem Kehrschleifenmodul auszustatten. Ein weiterer Vorteil ist, dass während der Drehvorgänge die Lok immer unter Strom ist und der Sound einer Dampflok nicht unterbrochen wird. Der Nachteil, ist das die Lok sich weiter bewegen kann. Da aber eine Drehung immer unter optischer Kontrolle stattfindet, sollte das kein Problem sein. An der Drehscheibe könnte man alle 15° ein Gleis anschliessen, die Verriegelungen sind so vorbereitet. Der Antrieb der Bühne ist auch hier mit einem Getriebemotor ausgestattet, der über ein grosses Zahnrad die Bühne antreibt. Für die Versorgung mit Energie wurde eine entsprechende Leiterplatte erstellt die mit Schleifkontakten, die Bühne und die Ausrüstung mit Strom versorgt. Zum Schutz gegen die Witterung, haben wir einen passenden Deckel erstellt, den wir über die Scheibe platzieren können, wenn wir die Anlage nicht betrieben. Die Bühne lässt sich aber mit Hilfe von 2 Haltern, ohne weiteres herausheben.

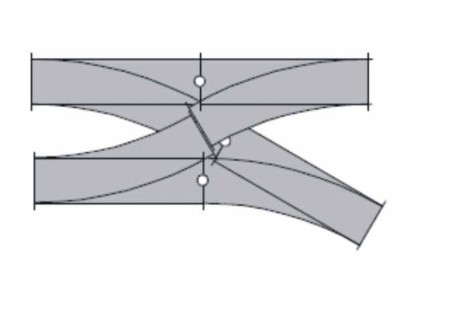

HOSENTRÄGER

Bereits in frühem Baustadium bemerkten wir, dass im

mittleren Bahnhof Wurzelheim, unsere Weichenverbindungen ungünstig angelegt

sind. Diese bestand aus einer einfache Weichenverbindungen mit zwei Gleisen mit

je einer Ausfahrt. Sehr schnell merkten wir, dass wir uns im Fahrbetrieb immer

wieder selber blockierten. Es wurde daher nach Lösungen gesucht dies zu

beheben. Als erstes wollten wir eine weitere Verbindung einbauen, die sich aber

auf die Nutzlänge der Bahnhofsgleise auswirkte. Eine doppelte Gleisverbindung

schien also die bessere Lösung zu sein, doch mit dem bestehenden Gleis- und

Weichensortiment von LGB liess sich dies nicht bewerkstelligen. Somit waren wir

auf die Suche nach einer Kreuzung mit 60°, hatte aber keine entsprechende

gefunden. Im Piko Katalog war eine angekündigt, aber mit ihrer Geometrie im

Gleisabstand für uns nicht akzeptabel. Somit erledigte sich die Suche vorerst

und es blieb uns nichts anders übrig, als aus vier einzelnen Weichen und viel

Eigenbau selber eine solche Weichenverbindung herzustellen. Die Weichen so

anzupassen ist eine einfache Sache, aber die Kreuzung selbst ist dann doch eine

komplizierte Angelegenheit. Im ersten Versuch haben wir aus einer PVC – Platte

eine Kreuzung zu Recht gefräst. Darauf sollten alle Herzstücke platziert werden

und anschliessend die fehlenden Gleisstücke mit Schrauben zu fixieren. Nach dem

Einbau der Weichenverbindung waren wir stolz es geschafft zu haben. Der Betrieb

funktionierte auch einigermassen, doch nach etwa zwei jährigen Betrieb und

zunehmenden Problemen auf der Kreuzung, musste etwas Besseres her. Erneut

starteten wir die Suche nach einem Kreuz und hatten diesmal Glück bei der Firma

Heyn. Nachdem dieses bei uns eingetroffen war, freuten wir uns zu früh, Trotz

den richtigen Grad, passte die Geometrie nicht. Aber danke des Bausatzes wo wir

nun in der Hand hielten, konnten wir unseren eigenen Bausatz herstellen. Die neue

Planung sah nun folgendermassen aus. Aus alten R1 Kurven wurden die äussere und

die innere Schiene zusammen Hartgelötet, dies um eine hohe Festigkeit zu

erreichen. Dieses Schienenstück wurde viermal hergestellt, wobei einmal auch eine

R1 Aussenschiene und eine gerade Schiene zusammengefügt wurden. Danach mussten

die Schienen dort ausgefräst werden, wo die Weichenzungen später anliegen

sollten. Auf einem Ausdruck im Massstab 1:1 sind dann die Schnittpunkte der

Kreuzung auf die einzelnen vorbereiteten Schienenstücke markiert worden um sie

anschliessend gemäss dem Muster auszuklinken. Danach musste noch die Länge der

Schienen bis zum bestehenden Herzstück der jeweiligen Weiche angepasst werden

und das Ganze nur noch zusammenbauen, Damit die Weichenverbindung als Ganzes

eine stabile Sache ist, wurden die Weichen und auch das Kreuz auf ein Blech

geschraubt. Diese Methode wird uns auch noch später von Nutzen sein. Im Betrieb

zeigte sich eine erhebliche Verbesserung in Sache Entgleisungen und Schläge. In

der Zwischenzeit haben diesen Hosenträger wegen des Umbaus des Bahnhofs wieder

ausgebaut. Da er auf ein Blech montiert ist, ist er für spätere Anwendungen

immer noch verfügbar, und ist momentan eingelagert. Ein Hinweis zur Steuerung

der Weichen, da die Verbindung eigentlich nur 2 Stellungen kennt, lässt sich

dies relativ einfach bewerkstelligen, es müssen nur alle Weichenantriebe

richtig miteinander verbunden werden. Die Stromaufnahme muss dabei auch

berücksichtig werden, stellen immer 4 Weichen gleichzeitig.

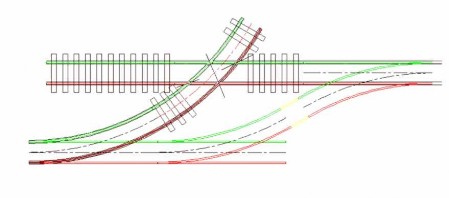

SPEZIELLE KREUZUNG

Diese Kreuzung wurde wegen der dritten Umbauphase im

Bahnhof Findelegg hergestellt. Das in

der Kurve liegende Hauptgleis, das den Anschluss an die Wendeschlaufe bildet,

durchschneidet die Gleisverlängerung die von der Zahnradstrecke herkommt. Im

Fachhandel gibt es nichts, also Eigenbau. Nach kurzer Planung mit CAD, schien

das gar kein grosses Problem darzustellen. Eine LGB 600 mm und eine R1 sind

kurzerhand in die entsprechenden Längen und Gehrungen zersägt worden. Nach dem

zusammenlöten der Stammschienen und dem aufschieben der Schwellen, richtete

sich die Kreuzung fast von selbst. Danach wurden die 4 Zwischenschienen genau

eingepasst. Für die Schwellen im Mittelbereich mussten Neue und längere

angefertigt werden. Dafür verwendeten wir 6mm Forrex, das sich hervorragend

dafür eignet. Ihr meint sicher, dass das nicht Stabil genug ist und die

Schwellen von LGB 9mm sind. Stimmt auch,

aber die Schienenstühle von der Firma Thiel die wir hier verwendet haben, heben

die Differenz auf. Diese Schienenstühle sind auch einfach zu setzen. Anhand der

Schienenachse sind auf den Schwellen entsprechende Löcher zu bohren. Dazu bohrt

man die Löcher mit einem Durchmesser von 2,5mm, zieht die Schienenstühle auf

die Schiene und setze diese in die vorgebohrten Löcher. Das Bild zeigt auch die

Stromführung, diese ist zu beachten, damit keine Kurzschlüsse entstehen. Die

beiden Herzstücke wo der Grüne und der Rote Stromkreis aufeinander treffen,

sind nach 20mm Isoliert worden. Die 4 innenliegenden Schienenstücke erhielten

eine Strombrücke mit der entsprechenden Polarität.

HOSENTRÄGER ZUM 2.

Wiederum war ein Umbau eines Bahnhofs der Grund zum

Herstellen einer Weichenverbindung die es so i Handel nicht zum Kaufen gibt.

Aus den Erfahrungen des ersten Hosenträgers, damals noch mit R1 Weichen, sollte

dieser mit R3 Weichen gebaut werden. Damit die Grad aufgehen, musste die

Kreuzung 45° haben, diesmal wurden wir fündig bei der Firma Train-Line45. Aber

so einfach sollte es auch diesmal nicht werden. Damit die Anschlüsse der

Weichen so aufeinander passen, das sie in der Ablenkung, ohne über das Kreuz zu

fahren, eine gerade Linie bilden mussten die jeweiligen Gleisanschlüsse gekürzt

werden. Da man die einzelnen Schienenstücke anpassen musste, wurde diese so

gebaut, dass die Trennstelle nicht mehr erforderlich ist. Dazu musste die

Kreuzung komplett auseinander genommen werden und mit neuen Schienenstücken

wieder verbunden werden. So bildet die Kreuzung mitsamt den Weichen eine

Einheit für sich. Als weitere Herausforderung, wurde anstatt einer vierte R3

Weiche, eine Doppelkreuzungsweiche eingebaut, diese wurde aber vorher zu einer

einfachen Kreuzungsweiche umgebaut. Wie man dies mach, dazu weiter unten in

einem separaten Bericht. Weil die Weichenverbindung mit den R3 Weichen relativ

gross wurde, haben wir diesmal auf die Montag auf ein Blech verzichtet, auch

weil die Weichen nicht alle ganz in einer Ebene liegen. Bei der Steuerung ist das gleiche wie beim

ersten Hosenträger den wir gebaut haben.